La revolución tecnológica, heredada del siglo XX nos está ofreciendo cambios inéditos hasta ahora desconocidos.

La digitalización tiene presencia de forma transversal en nuestra sociedad, facilitando la ejecución de actividades anteriormente soñadas y hoy en día realizables.

La incorporación de las Tecnologías de la Información y la Comunicación (TIC) en la industria, implica transformaciones sobre los cometidos de su producción y estimulando la transformación de procesos tradicionales.

Impulsa rápidamente con capacidades añadidas a primera línea a sectores empresariales que hasta entonces no disponían de tantos recursos. Les permite ser más competitivos pudiendo participar en ligas superiores al disponer de herramientas en línea que han abaratado los costes de su implantación física.

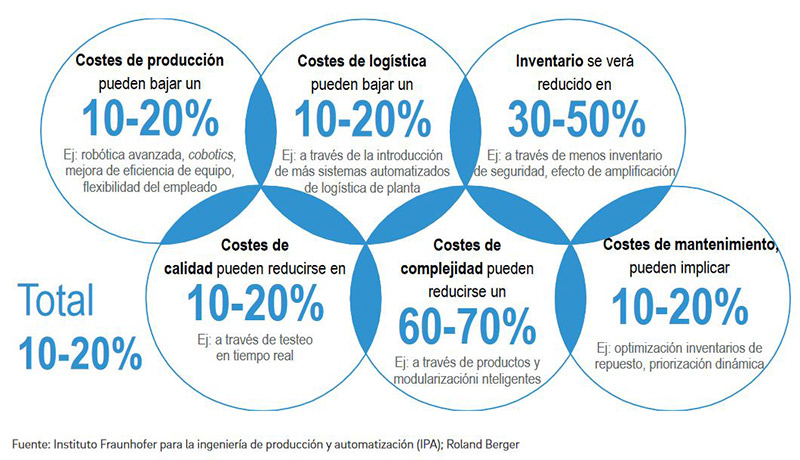

Un interesante estudio realizado por Roland Berger y Siemens España sobre el estado de la transformación digital en las empresas españolas, afirma que «el aprovechamiento de las palancas digitales permite reducir la base de costes en un total del 10% al 20%, impactando en prácticamente todas las funciones operativas: producción, logística, inventario, calidad y mantenimiento»

Ganancias de eficiencia en plantas digitales

La adopción de las TICs en la planta de producción permitirá «producir de acuerdo a la demanda real, además de las posibilidades de poner en valor la información recogida y gestionada en planta traduciéndose además en la creación de nuevos puestos de valor añadido»

El significado de acoger la Industria 4.0 en nuestras fábricas, es ubicarnos en nuestro futuro. Un futuro donde queremos estar y donde nuestra fabricación tiene un lugar significativo.

Ya ha pasado el momento de las medias tintas. La resistencia al cambio implica mantener una fabricación tradicional, lo que nos lleva a desaparecer en un periodo muy corto de tiempo.

El mercado demanda de nuestras fábricas que se reinventen.

El proceso no es necesario, sino que ya es imprescindible. La capacidad de adaptación y el aprendizaje es el punto de partida, que apoyados con las TICs, retornarán con nuevas posibilidades de negocio y oportunidades inéditas.

Nunca como hoy ensayos de prueba y error fueron tan rápidos y baratos, nunca la recopilación de los datos generados en nuestra producción fueron un impulso de mejora y enriquecimiento.

Debemos de optimizar el proceso productivo persiguiendo ser más competitivos y eficientes.

Iniciar la digitalización de la planta paso a paso

Definir una estrategia con vistas a largo plazo, nos hará saber los pasos que debemos de seguir para implantar poco a poco las soluciones que nos ayudan a acrecentar los beneficios que deseamos conseguir.

La decisión de afrontar la digitalización de la planta que incluya: la automatización del proceso elegido, la información recogida, la toma de decisiones a tiempo real, se verá recompensada con un retorno de la inversión (ROI ) asegurada.

¿Por dónde empezamos?

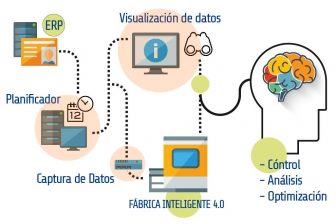

Necesitamos un sistema de gestión del proceso productivo (MES) diseñado para agrupar y almacenar información de la fabricación automáticamente, reduciendo errores humanos y presentando un testimonio veraz que nos ayuda a tomar decisiones rápidas basadas en datos reales.

Paso a paso, iremos suprimiendo el papel u hojas excell en la planificación de la producción, realizando una gestión adecuada de las ordenes de trabajo, dirigiendo entradas y salidas fehacientes de stock, gestionar y control de operarios…

La monitorización y documentación de la gestión de tu planta aportaran un aumento de la productividad y eficacia de tu fábrica.

Dependiendo del sector al que pertenezca la industria podemos continuar con un sistema propio de mantenimiento de maquinaria GMAO, de logística y almacén (SGA)… y si trabajamos las líneas de producción nos gustará conocer la trazabilidad de nuestros productos y del proceso para un control de calidad que asegure los estándares.

Sin que te des cuenta, conseguirás una solución integral que ha convertido tu fábrica en una SmartFactory digna de la Industria 4.0

Recogida de datos

Porque la Industria 4.0 no solo se define por los avances tecnológicos o los procesos industriales en sí mismos. Lo que verdaderamente aportan las TIC es información.

La información que nos ofrece los datos recogidos de las máquinas de nuestra planta, añade un valor a los análisis de la producción.

Transformar los datos en información nos brinda la posibilidad de realizar acciones ventajosas para la empresa

Al disponer de datos verídicos adquirimos mayor conocimiento y dominio de negocio detectando los perjuicios y poder tener una actuación rápida en ellos al disponer de la causa a tiempo real, mitigando el impacto económico de estos errores.