Comunicación, eliminación de procesos ineficaces, estrategias, automatización y residuos cero.

Historia de una transformación cultural: Lean Manufacturing

En 1950 la empresa japonesa Toyota desarrolló una estrategia de producción con el objetivo de eliminar procesos y operaciones que no aportaban valor y reducir los desperdicios. Pero fueron más allá al descubrir que para alcanzar este nuevo sistema de gestión de la producción sera necesario implicar en lo posible al trabajador.

La solución era implicarle en el sistema respetando al máximo su ambiente.

Toyota adquiere conocimientos del Control Estadístico de Procesos que cinco años antes Ford desde Estados Unidos había desarrollado y que destacaba como un novedoso sistema de calidad implantado a su estrategia de producción.

Los japoneses continuaron el camino y adoptaron un sistema de resolución de problemas (Ciclo PDCA) como soporte de la filosofía KAIZEN (mejora continua de la productividad) lo que causó un gran avance en aquellos momentos.

Pero no es hasta 1990, tras la publicación del libro «The Machine that changered the world» de Womack, Jones y Roos, cuando se acuña el término Lean Manufacturing (Producción esbelta, ajustada, limpia).

Los 5 principios de Lean Manufacturing

- El consumidor final, el cliente, es quien determina qué es importante y le aporta valor

- En el proceso: se determinan las fases productivas que añaden valor y se cambian o descartan las que no

- Con los obstáculos: se eliminan procesos innecesarios para optimizar el flujo

- Implicación del cliente con los equipos de proceso, no existe producción sin un pedido previo.

- Búsqueda de la perfección como objetivo: eliminar pasos innecesarios, flujos de trabajo optimizados, pedidos adaptados al cliente, reducción de costes, de esfuerzo y de tiempos de trabajo.

Lean Manufacturing es sentido común y requiere, además de metodologías y herramientas, implicación de las personas que componen la empresa y el compromiso de cambio.

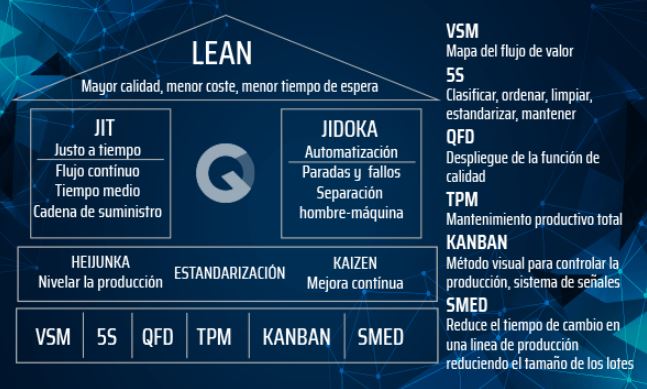

Esquema herramientas Lean Manufacturing «Casa Toyota»

Los pilares (herramientas) para la ejecución de Lean Manufacturing son JIDOKA (automatización con supervisión humana) y JIT Just in Time (Justo a tiempo)

JIDOKA

Se basa en detectar el problema, automatizar la parada, corregir el problema inmediatamente e investigar y corregir la causa raíz.

Sakichi Toyoda, inventor e industrial japones, implemento el principio Jidoka cuando inventó un telar textil que se detenía automáticamente cada vez que un hilo se rompía.

Finalidad de Jidoka:

- Control de paradas en lineas de producción y sus causas

- Inspeccionar la calidad a lo largo del proceso y no al final

Acciones necesarias para implementar Lean Manufacturing en tu empresa

- Implicación del equipo directivo

- Formación del personal

- Mantener la comunicación para detectar Las 7 pérdidas – desperdicios (JIT)

- Definir el entorno en cada linea de proceso

- Determinar objetivos

- Realizar prueba piloto en una primera etapa

- Plan de mejora: definir KPIs, integrar la información con ERP, MES, GMAO…

- Despliegue de metodologías 5S, SMED y JIDOKA

- Durante todo el proceso: control visual, estandarización y planes de mejora

- Sincronizar la producción según Just in Time

- Medición de indicadores KPIs

- Plan de acciones correctivas

- Análisis a nivel gerencia

- Análisis a nivel operativo