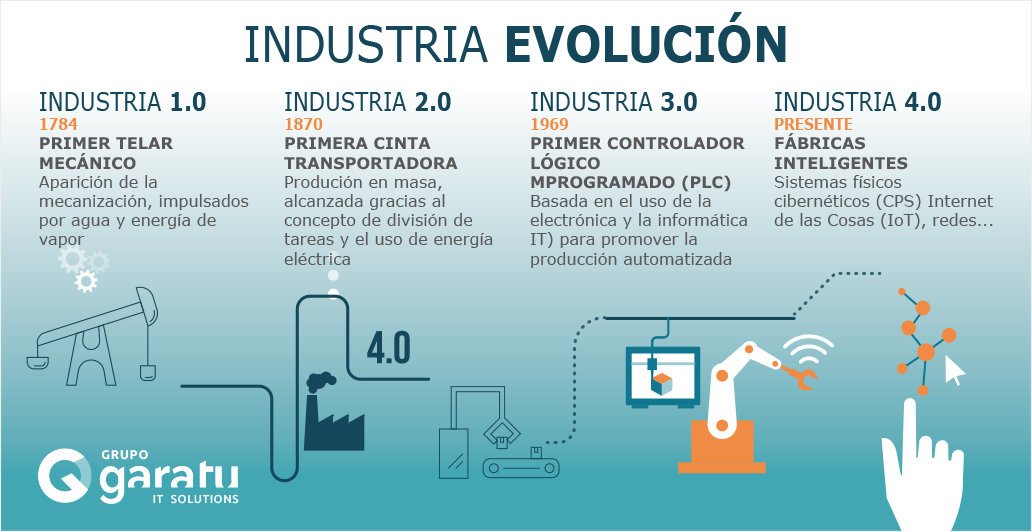

El concepto Industria 4.0 o su homólogo Cuarta Revolución Industrial, supone un nuevo hito en el desarrollo industrial aspirando a la digitalización de los procesos productivos aumentando su eficiencia, calidad y seguridad.

La introducción de tecnologías digitales en las plantas industriales renueva la forma de operar y producir transformando productos, cadena de suministro y expectativas con clientes.

Cuatro avances constituyen el motor que favorece el impulso de la transformación digital:

- Información digital: Los datos recogidos en el mundo físico, son procesados, analizados y almacenados en un registro digital. Esto permite mejorar los pronósticos y la toma de decisiones.

Ver: Big Data: Te revelamos algunos de los secretos - Automatización de procesos: Se reemplaza el trabajo manual y repetitivo por sistemas que pueden trabajar de forma autónoma, eliminando errores y abaratando procesos.

Ver: Descubre los beneficios de la digitalización en la planta productiva - Fabricación inteligente: Un flujo completamente integrado que sincroniza las fases de pre-producción, producción y post-producción, logrando una mayor productividad, sostenibilidad y rendimiento económico.

- Cliente conectado: El cliente está informado y cada vez demanda un papel más activo en el producto, presentando retos al proveedor y generando nuevas oportunidades de negocio

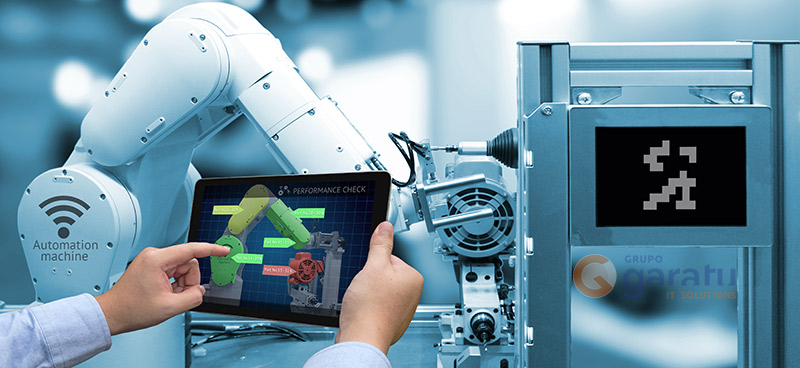

Fábricas Inteligentes

En la Industria 4.0 la automatización e intercomunicación son las bases para la optimización de los procesos de diseño y producción, lo que nos permite una fabricación altamente personalizada, flexible y eficiente.

Afecta a todo el ciclo de vida del producto asegurando su integración vertical y horizontal. Comenzando por la investigación, diseño, prototipado, producción, distribución y gestión de clientes, además de servicios vinculados, interconectando a los agentes implicados que pueden reaccionar de una manera más ágil en el proceso.

El alcance de estos grandes avances nos hacen vislumbrar grandes mejoras en los puestos de trabajo, productos personalizados para cada cliente, mayor interacción con los proveedores, convirtiendo a las organizaciones en entes más predictivos.

Lo que conlleva a un aumento de la productividad y competitividad y a una significativa reducción de los costes.

En una Smart Factory el control de la producción es absoluto. La integración digital de la información proporciona acceso en tiempo real a los datos, los cuales se elegirán por cada línea, interés o perfil de usuario, para que sean relevantes para el negocio.

Tanto los operarios que disponen de pantallas con información que favorecen la eficiencia en su puesto, como los datos obtenidos a tiempo real por directivos de la empresa o responsables de departamento, dotan de mayor capacidad de diagnostico de la situación global de la fábrica e integración de decisiones eficaces en el sistema productivo.

La generación de un flujo regular de información aporta un valor efectivo a todo el sistema repercutiendo en una gestión más eficaz de los recursos, mejora de todos los procesos y un interesante aumento de la rentabilidad.

Mayor eficiencia, mayor eficacia energética, mejora de la gestión de materias primas y seguridad para el personal implicado = fábricas predictivas, proactivas y competitivas

Tecnologías claves de la Industria 4.0

La Industria 4.0 ofrece una nueva visión , apoyándose en unas bases tecnológicas que se encuentran actualmente cada vez más desarrolladas y que permitirán transformar los sectores de la energía y la fabricación, conectando el producto en una cadena de valor totalmente integrada y transparente.

Innovadoras herramientas en los campos de la simulación y optimización, monitoreo de condición, administración de alarmas y calidad predicción proporciona a la industria un sistema de comunicación de máquina humana (Human Machine Interface o HMI) y un sistema de soporte de decisión (Decision Support System o DSS) que garantizan un sobresaliente apoyo al usuario.

Pilares tecnológicos de la Industria 4.0:

- Internet of Things o Internet de las Cosas: No solo los ordenadores están conectados a la red, sino que máquinas, dispositivos y objetos cotidianos nos ofrecen información y datos relevantes para un análisis posterior.

- Robótica avanzada y la inteligencia artificial: Máquinas creadas con el propósito de automatizar tareas, toma de decisiones e incluso aprendizaje, intentando emular el pensamiento lógico del ser humano.

- Sistemas para la integración vertical y horizontal: Seleccionando cada empresa una implementación interna de un servicio o proceso (vertical) o integrándose en mecanismos de cooperación u outsourcing (horizontal)

- Comunicación M2M(Machine to Machine): Gracias a diversas tecnologías, las máquinas se comunican intercambiando información y pudiendo realizar acciones eficientes sin la intervención humana.

- Sistemas ciberfísicos: Con dispositivos que incorporan tanto competencias computacionales como de almacenamiento y comunicación con el fin de dirigir e interactuar con un proceso físico.

- Big Data: Es el análisis masivo de datos, los cuales pueden ser procesados y almacenados para incógnitas y cuestiones que anteriormente no hubiera sido posible resolver en la empresa.

- Hiperconectividad: Como modelo de sociedad conectada permanentemente a la información a través de diferentes dispositivos modificando la forma tradicional de relacionarnos con todo lo que nos rodea.

- Cloud Computing: Un nuevo paradigma que consiste en un nuevo modelo de implementación de servicios de las TIC conectados a través de Internet.

- Ciberseguridad: Es la práctica de proteger los sistemas informáticos de las empresas de ataques malintencionados que pudieran poner en riesgo la adecuado actividad de dichos sistemas, utilizándolos o perturbando su funcionamiento.

- Fabricación digital (Impresión 3D/4D): Cuando desde la impresión 3D (altura, anchura y profundidad) y capa a capa, pasa a transformarse en objetos inteligentes capaces de adaptarse e interactuar con el entorno o la demanda.

- MES: Sistema enfocado a captura y documenta los datos de la producción en las fábricas además del mantenimiento, la calidad, la logística o la planificación buscando información relevante para una actuación más predictiva.

- Realidad virtual y aumentada: VR es una tecnología que nos permite sustituir nuestro entorno nos traslada a un mundo digital mediante unas gafas con una pantalla en cada ojo. En la realidad aumentada no obturamos nuestra vista, sino que incrementamos la información añadiendo conocimiento relevante, además de recibirla en tiempo real.

La incorporación de alguno de estos elementos en la cadena de valor de la empresa facilita el flujo de información desde el mundo físico a las decisiones de negocio en tiempo real.

La incorporación de alguno de estos elementos en la cadena de valor de la empresa facilita el flujo de información desde el mundo físico a las decisiones de negocio en tiempo real.

No es necesario aplicar todas las tecnologías para modificar nuestra fábrica a inteligente, ya que solo usaremos aquello que creamos beneficioso para nosotros.

La conexión de los dispositivos industriales a la red posibilita la extracción de datos en tiempo real y el control de los mismos de forma remota. Por ello el Big Data puede convertirse en uno de nuestros grandes aliados. El análisis y la gestión de los datos te lleva a la optimización de los diferentes procesos industriales y energéticos.

Es por esto que la convergencia entre la automatización de los procesos industriales y las Tecnologías de la Información permiten mejorar las operaciones (automatización, flexibilidad, velocidad y productividad), reducir costes, así como mejorar la calidad de los procesos.

El avance de desarrollo de sistemas nos van acercando cada vez más a las ciudades inteligentes o a los coches autónomos (SmartCar) más seguros y eficientes que dotarán de una movilidad sin límite a las personas y el beneficio redundará tanto a nivel personal como laboral.

Ver: ¿Para cuándo los coches autónomos (SmartCar)

Evolución esperada en la digitalización de la industria en España y en el mundo

Aunque el movimiento de la Industria 4.0 comenzó en Alemania, lo cierto es que esta digitalización está creciendo notablemente también en otros países como Estados Unidos, Japón, China, los países nórdicos y el Reino Unido.

De acuerdo con The Economist, las compañías impulsoras de la digitalización de la industria más importantes son alemanas: BASF, Bosch, Daimler, Deutsche Telekom, Siemens, GE, Klöckner & Co. y Trumpf.

España, a pesar de su esfuerzo en los últimos años por digitalizar la industria, se encuentra un peldaño por debajo del resto de países europeos con fuerte tradición industrial.

Según un reciente estudio de Vodafone España, “ Solo el 14% de las pequeñas empresas y profesionales afirma tener un plan para su digitalización.»

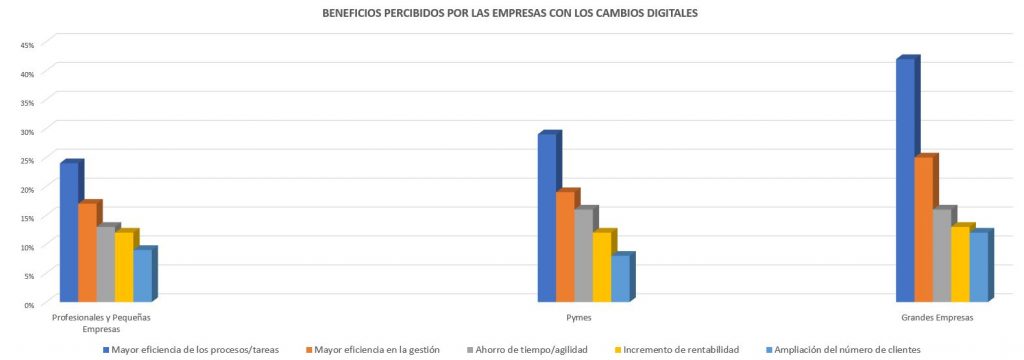

¿Cuáles son los beneficios que las empresas buscan con la digitalización empresarial?

Es importante que nos pongamos las pilas y que las personas que lideran las empresas asuman el reto y gestionen el proceso de la transformación digital. Si no hay transformación, no hay avance. Es así, nos guste o no.

Principales obstáculos que están ralentizando la digitalización de la industria española:

- La falta de cultura digital y formación adecuada

- Resistencia al cambio

- La ausencia de una visión clara de las operaciones digitales y el liderazgo de la alta dirección

- Un conocimiento confuso de los beneficios económicos de invertir en tecnologías digitales

- Talento insuficiente.

- Fiabilidad de la seguridad digital

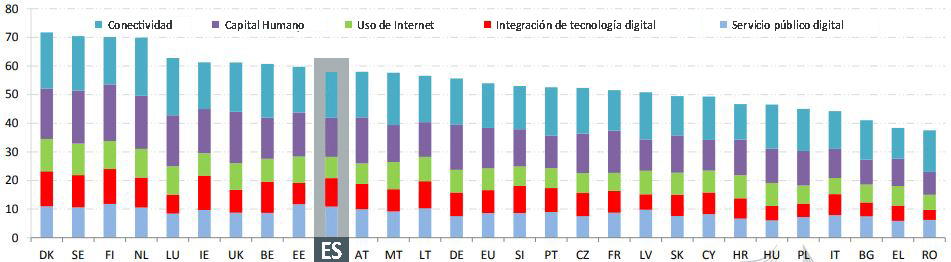

Índice de la Economía y la Sociedad Digitales (DESI, por sus siglas en inglés) 2018

El índice de Economía y Sociedad Digital (DESI) Fuente: Comisión Europea

Según el estudio de la Comisión Europea, Dinamarca, Suecia, Finlandia y los Países Bajos son los que poseen las economías digitales más avanzadas de la Unión Europea, seguidas de Luxemburgo, Irlanda, el Reino Unido, Bélgica y Estonia. Rumania, Grecia e Italia tienen los puntajes más bajos en el DESI.

España ocupa el puesto número 10 de los 28 Estados miembros de la UE en el Índice de la Economía y la Sociedad Digitales (DESI) de 2018. Su puntuación aumentó debido a un mejor rendimiento en todas las dimensiones que mide el informe DESI.

Los resultados de España:

Conectividad: con una amplia disponibilidad de redes de banda ancha fija y móvil rápidas y ultrarrápidas y al aumento de su implantación.

Capital humano: se sitúa ligeramente por debajo de la media ya que una quinta parte de los ciudadanos españoles aún no están en línea y cerca de la mitad de sus ciudadanos siguen careciendo de las competencias digitales básicas.

Especialistas en las TIC: a pesar del aumento de la demanda en el mercado de trabajo, la oferta de especialistas sigue estando por debajo de la media de la UE.

Servicios en Internet: España figura en posiciones más altas en el ámbito de la administración electrónica y cada vez más empresas españolas recurren a las redes sociales así como los servicios empresariales como facturas electrónicas, servicios en la nube y el comercio electrónico.

Según KPMG, existen discrepancias al respecto de las expectativas, pues el 74% de empresas industriales españolas que han participado en el informe Global Manufacturing Outlook (GMO) del año 2016, han afirmado que pondrán en marcha una transformación digital hacia la Industria 4.0.

Lo que sí parece claro es que la cuarta revolución industrial ya ha llegado y si no queremos quedarnos atrás, debemos empezar cuanto antes.

En esta línea trabaja Grupo Garatu, ofreciendo soluciones personalizadas a las empresas que permiten mejorar todas las actividades de la cadena de valor.

¡Cuéntanos tu caso! +34 943 344 645

-

- Compras y logística, mejorando la gestión de proveedores, mercancías e inventarios

- Mejora en las operaciones, reduciendo costes, tiempo de respuesta y aumentando la calidad de los procesos.

- Control más eficiente de los pedidos, almacén y distribución.

- Mejora en marketing y servicio post-venta.

- Plataforma propia de IoT con captura de datos, diseñada para procesar una gran cantidad de información.

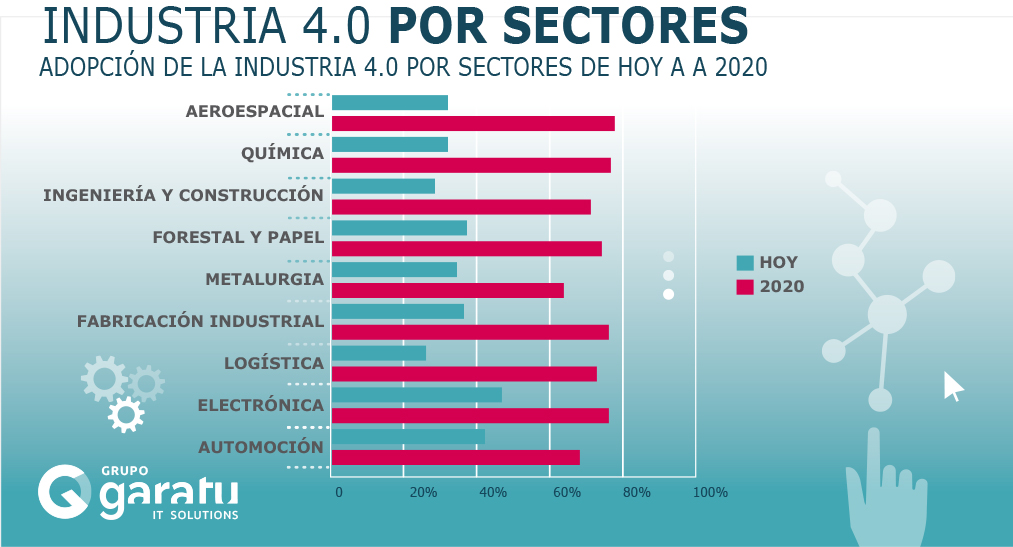

Evolución esperada en la digitalización de la industria según sectores de operación

La adopción de la Industria 4.0, tanto a nivel español como mundial, no es homogénea en relación a los distintos sectores industriales.

- En 2015, PwC realizó una encuesta a más de 2.000 empresas de 26 países en los sectores más relevantes de la industria: Aeroespacial y de defensa; Automoción; Química; Electrónica; Ingeniería y construcción; Productos forestales, papel y envases; Manufactura industrial; y Transporte y logística.

El impulso esperado en relación a la Industria 4.0 y todas las tecnologías básicas para su desarrollo, está motivado principalmente por las expectativas de las empresas de obtener mayores beneficios al implementarlas. Una abrumadora mayoría, el 86 por ciento de los encuestados, afirmó que de acuerdo a su experiencia, esperaban ver reducidos los costes y un significativo aumento en los ingresos gracias a la digitalización.Por otro lado, las conclusiones de este estudio revelan que los sectores industriales estratégicos españoles, como pueden ser la automoción, el transporte y la construcción, van a experimentar una profunda transformación digital a nivel mundial.Esto supone que las empresas españolas deberán hacer lo propio para situarse en una posición de igualdad y no quedar en inferioridad en relación a las ventajas competitivas de sus competidores.

El impulso esperado en relación a la Industria 4.0 y todas las tecnologías básicas para su desarrollo, está motivado principalmente por las expectativas de las empresas de obtener mayores beneficios al implementarlas. Una abrumadora mayoría, el 86 por ciento de los encuestados, afirmó que de acuerdo a su experiencia, esperaban ver reducidos los costes y un significativo aumento en los ingresos gracias a la digitalización.Por otro lado, las conclusiones de este estudio revelan que los sectores industriales estratégicos españoles, como pueden ser la automoción, el transporte y la construcción, van a experimentar una profunda transformación digital a nivel mundial.Esto supone que las empresas españolas deberán hacer lo propio para situarse en una posición de igualdad y no quedar en inferioridad en relación a las ventajas competitivas de sus competidores.

Conclusiones

La tecnología evoluciona a un ritmo vertiginoso y las empresas deben adaptarse a los cambios lo antes posible para generar así una fuente de ventaja competitiva. La digitalización de la industria es una revolución que cambiará (y de hecho ya lo está haciendo) el paradigma de la fabricación industrial, los entornos de trabajo y la forma de relacionarse tanto con proveedores como con clientes.

Aquellas empresas que logren coger la ola de la Industria 4.0, alcanzarán el éxito en sus respectivos sectores.

Las que no, se verán en un serio apuro.